Introductie en praktische toepassing Overall Equipment Effectiveness (OEE)

Door Lisa Kuiken en Olivier Somers. Zij zijn consultants bij Kruger uit Rotterdam.

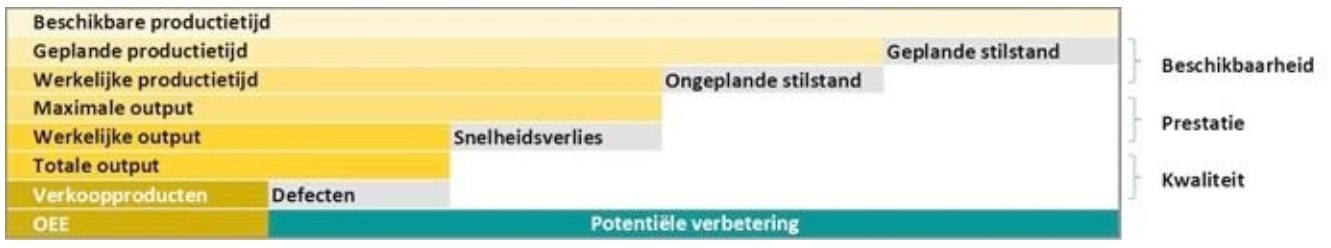

De Overall Equipment Effectiveness (OEE) is een kengetal dat de effectiviteit van de productie en de benuttingsgraad van de machines in kaart brengt. De OEE drukt het werkelijk aantal verkoopbare producten uit ten opzichte van het theoretisch maximum. Om de OEE te berekenen worden 3 typen verliezen vermenigvuldigd: de beschikbaarheid (stilstandsverlies); de prestatie (snelheidsverlies); en de kwaliteit.

Het doel is om de OEE te maximaliseren en productieverlies tot een minimum te beperken. De OEE bereken je aan de hand van de volgende formule: Beschikbaarheid % x Snelheid % x Kwaliteit % = OEE %

Voorbeeldberekening OOE

- Beschikbaarheid

Werkelijke productietijd/Geplande productietijd

Een productieperiode heeft 8 uur beschikbaar waarvan de productielijn 6 uur werkelijk heeft gedraaid.

Het beschikbaarheidsrendement is 6 uur / 8 uur = 75%

- Prestatie

Werkelijke output/Maximale output

De 'gewenste' (maximale) output is 100 stuks per uur (600 stuks per productieperiode).

Werkelijk heeft de productielijn 500 stuks geproduceerd. Het prestatierendement is 500 stuks / 600 stuks = 83,3%

- Kwaliteit

Verkoopproducten/Totale output

De werkelijke output bevat 50 afgekeurde producten op de geproduceerde 500 stuks.

Het kwaliteitsrendement is 450 stuks / 500 stuks = 90%

De OEE berekening is dan als volgt: 75% x 83,3% x 90% = 56,2%.

De potentiële verbetering van de productielijn is dus 43,8%.

Vertalen van OEE naar verbeterpunten

Door het gebruik van de OEE wordt het mogelijk om de verliezen en het verbeterpotentieel te kwantificeren en te duiden. Echter, is de OEE slechts een uitkomst van vele onderliggende processen waar de focus op gericht moet zijn. Dit zijn processen waar o.a. bedrijfsleiding en operators continue invloed op kunnen uitoefenen. De uitdaging is om het verbeterpotentieel te vertalen naar begrijpbare KPI’s met acties die uitvoerbaar zijn voor de organisatie.

Een aantal praktische aandachtspunten om het verbeterpotentieel te benutten:

- Het bepalen van de optimale seriegrootte (ook rekening houdend met afval/uitval) op basis van productiecapaciteit in combinatie met de klantvraag.

- Verminderen aantal productiefasen, routing verbeteren om (tussen)voorraden te reduceren.

- Het identificeren van de benodigde machine-uren en hierop het personeelsbestand, zowel qua verhouding van inzet van vast personeel en van flexkrachten, inrichten.

- De spreiding en leverbetrouwbaarheid van leveranciers en seriegroottes product in kaart brengen en alternatieven identificeren.

- Preventief onderhoudsplan opstellen en uitvoeren om ongeplande stilstand/storingen te voorkomen.

- Afhankelijkheid productie van personeelsleden reduceren door hen multi-inzetbaar op te leiden.

- Gerichte commercie om leegstand per productiemiddel te minimaliseren.

- Productiesnelheid en omsteltijden per machine bepalen en benodigde/gewenste investeringen in kaart brengen.

- Dekkingsbijdrage aan de overhead per machine-uur berekenen en optimaliseren.

Kruger denkt graag mee over bewustwording met betrekking tot uw productievraagstukken en passende KPI's.